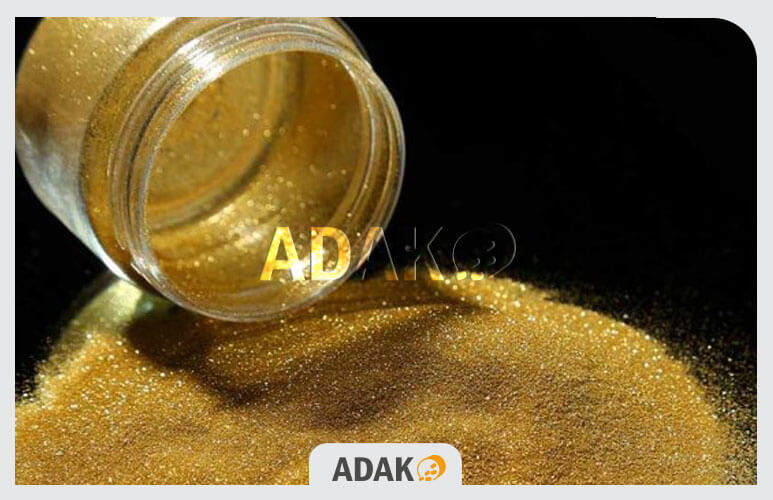

پودر طلایی چیست ؟

پودر طلایی چیست ؟

بسیاری از افراد نمی دانند پودر طلایی چیست و کاربرد آن را نمی شناسند. پودرهای طلایی به عنوان پودر خشک شناخته می شوند.

بی بو و جامد بودن این پودرها به عنوان مهمترین ویژگی های آن ها معرفی می گردد.

البته باید بدانید که پودرهای طلایی بی مزه هستند و هیچ کاربردی در صنایع غذایی ندارند.

پودرهای طلایی را با استفاده از متالوژی فلزات رنگی تولید می کنند. هر یک از انواع پودر طلایی با آلیاژ فلزاتی مانند مس و روی تولید می گردند.

با توجه به ماهیت فلزی که در این پودرها وجود دارد مقاومت حرارتی و نوری زیادی را از آن ها دریافت می کنید.

همچنین باید به خوبی بدانید قابلیت حلال این پودرها در آب بسیار کم است. همین امر موجب شده که به راحتی نتوانید پودر طلایی را در آب حل کنید.

کاربرد پودر طلایی چیست ؟

پودرهای طلایی دارای کاربردهای زیادی در صنایع گوناگون هستند.

اگر شما به خوبی کاربرد پودر طلایی را بدانید می توانید در صنایع گوناگون از آن استفاده کنید.

در صنایع رنگ سازی جهت ساخت رنگ هایی مانند رنگ طلایی از این پودر استفاده می کنند.

بسیاری از رنگ هایی که امروزه شما در ساختمان های گوناگون به کار می گیرید با پودر های طلایی تولید شده اند.

در صنعت مبلمان جهت ساخت رنگ طلایی مبلمان از این پودر استفاده می شود.

همچنین باید بدانید که برای ساخت انواع رنگ های اتومبیل نیز این پودرها کاربرد زیادی دارند.

شما می توانید هر یک از بدنه های اتومبیل های گوناگون را با استفاده از پودرهای طلایی طراحی نمایید.

در صنایع لوستر سازی از پودرهای طلایی استفاده خواهد شد.

به طور کلی باید به خوبی بدانید که کاربرد پودر طلایی در صنایع مربوط به تجهیزات ساختمان سازی زیاد است

شما می توانید انواع وسیله های تزیینی ساختمان را با استفاده از پودر طلایی تولید کنید.

در صنایع پلاستیک و شیشه پودر طلایی کاربرد زیادی دارد. در صنعت پلی استر و در صنعت پتینه ساختمان این پودر مورد استفاده قرار خواهد گرفت.

پودر طلایی چیست و قدرت پوشانندگی آن چقدر است ؟

پودر طلایی دارای پوشانندگی بالایی است. اکنون که به خوبی متوجه شدید پودر طلایی چیست باید در مورد قدرت پوشانندگی آن اطلاعات بیشتری به دست آورید.

به طور کلی باید به خوبی بدانید که قدرت پوشانندگی این پودر از آنجایی که بالا است برای تولید انواع بدنه های اتومبیل آن را به کار می گیرند.

بالا بودن کیفیت این پودر موجب شده که بسیاری از صنایع حجم زیادی از آن را خریداری کنند.

شما به راحتی می توانید از این پودر استفاده کنید و در صنایع گوناگون در حجم مشخص شده آن را به کار بگیرید.

توجه داشته باشید که برای خرید انواع پودر طلایی باید در مورد کاربرد و همچنین برند تولیدی پودر اطلاعات بیشتری به دست آورید.

کاربرد پودر طلایی چیست

روش استفاده از پودر طلایی

یکی از مهمترین نکاتی که در مورد کاربرد پودر طلایی اهمیت زیادی دارد این است که تکنیک استفاده از آن را بدانید.

بسیاری از افرادی که متوجه می شوند پودر طلایی چیست در مورد کاربرد پودر نیاز است اطلاعات بیشتری کسب کنند.

شما باید ابتدا مقداری از پودر طلایی را با روغن جلا ترکیب نمایید.

پس از ترکیب پودر طلایی با روغن جلا، مایع چسبنده و سفت به دست می آید که این ترکیب را باید به خوبی هم بزنید.

این مسئله که گلوله پودر در ترکیب وجود نداشته باشد بسیار مهم است.

مقداری از مخلوط که تولید شده را به سطح کار بزنید. اگر متوجه شدید که سطح کار طلایی نشد باید پودر بیشتری را به مخلوط اضافه نمایید.

در صورتی که مخلوط سفت است می توانید با تینر آن را رقیق کنید. تکنیک دیگری که برای کاربرد پودر طلایی اهمیت دارد شاپون کاری می باشد.

در واقع شاپون کاری تا حدودی دشوار است و به همین دلیل بسیاری از افراد از این روش استفاده نمی کنند.

بهترین روش این است که شما کار مورد نظر خود را با رنگ قهوه ای رنگ کنید و پس از خشک شدن، ترکیب روغن جلا و پودر طلایی را به آن اضافه نمایید.

در این صورت شیارها و منافذ قهوه ای روی سطح کار باقی نمی مانند. رنگ قهوه ای کمک می کند که پودر جلا جلوه زیباتری داشته باشد.

قیمت پودر طلایی چیست ؟

بعد از این که شما به خوبی متوجه شدید پودر طلایی چیست باید قیمت آن را مورد بررسی قرار دهید.

هزینه ای که برای خرید پودر طلایی پرداخت می کنید به فاکتورهای متفاوتی بستگی خواهد داشت.

در واقع برند تولیدی پودر طلایی به عنوان یکی از مهمترین فاکتورهایی شناخته می شود که هزینه خریداری آن را تعیین می کند.

برخی از برندهای پودر طلایی، خارجی هستند که با قیمت بیشتری به فروش می رسند.

برخی دیگر از برند های پودر طلایی، ایرانی می باشند که هزینه خریداری شان مناسب تر است.

هر یک از برندهای تولیدی پودر طلایی را از نظر کیفیت باید مورد بررسی قرار دهید و سپس آن ها را خریداری کنید.

پودر طلایی با کیفیت به طور معمول گرانتر است. شما می توانید هزینه خرید پودر طلایی را بر اساس حجم بسته بندی مورد بررسی قرار دهید.

بسته هایی که حجم بیشتری از پودر طلایی را به خود اختصاص داده اند با قیمت بالاتری به فروش می رسند.

توجه داشته باشید که زمان خریداری هر یک از انواع بسته بندی های پودر طلایی باید نیازتان را مورد بررسی قرار دهید.

این مسئله که بدانید به چه مقدار پودر طلایی نیاز دارید بسیار مهم است.

قیمت پودر طلایی

خرید پودر طلایی

یکی از بهترین روش های خرید پودر طلایی، خرید اینترنتی می باشد. شما با مراجعه به فروشگاه آداک می توانید بسته بندی های گوناگون پودر طلایی را خریداری کنید.

توجه داشته باشید که جهت خرید پودر طلایی باید در مورد کاربرد و ویژگی های آن اطلاعات بیشتری کسب کنید.

کارشناسانی که فروش این پودر را برعهده دارند به خوبی می دانند که پودر طلایی چیست و چه کاربردی دارد.

بر همین اساس می توانند طبق نوع صنعتی که شما در اختیار دارید کاربرد هر یک از پودر های طلایی را برای شما توضیح دهند.

پس از دریافت توضیحات لازم می توانید مقدار مشخص شده ای از پودر طلایی را برای صنایع گوناگون خریداری کنید.

منبع: پودر طلایی از آداک

همراه ما باشید با: خرید و قیمت پودر آلومینیوم و خمیر آلومینیوم